Ein Fusilli aus Beton

Der C3 Cube in Dresden ist das erste rein aus Carbonbeton bestehende Gebäude. Der Baustoff ist frei formbar, hoch tragfähig, multifunktional, wartungsfrei und ressourcenschonend. Das Vorhaben ist aktuell das weltweit größte Forschungsprojekt im Bauwesen.

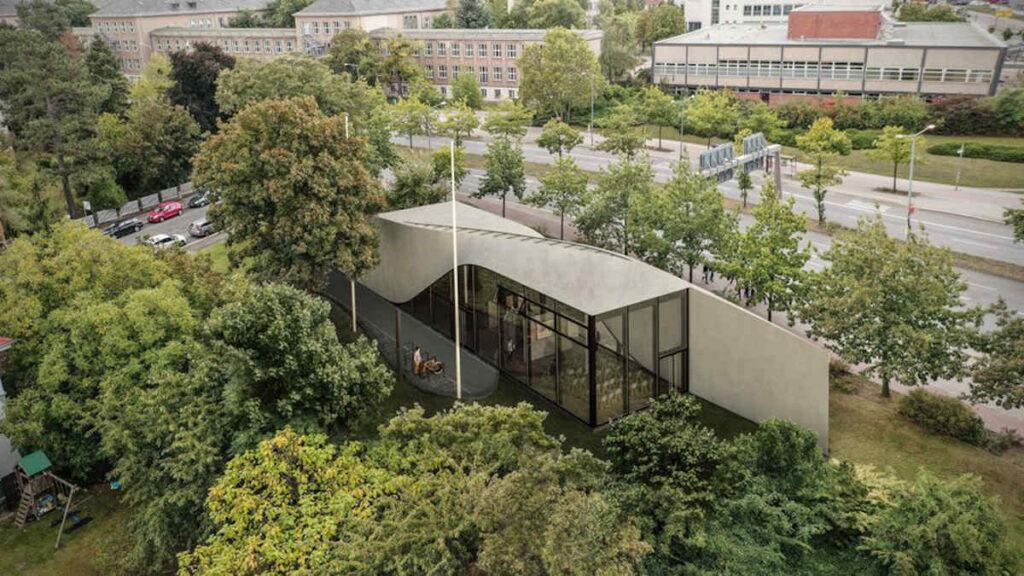

Streng genommen gibt es den Singular zu Fusilli, den Hartweizennudeln in Form einer Spindel oder Helix, nicht. Doch irgendwie erinnert der in Dresden entstehende erste Bau rein aus Carbonbeton an diese Pasta. Oder sagen wir, es erinnert zumindest an ein Einzelnes davon.

Größtes Forschungsprojekt

Ohnehin ist dieses Projekt rekordverdächtig. Nicht nur könnte es das Bauen mit Beton ein für alle Mal revolutionieren. Der C3 Cube auf dem Gelände der Technischen Universität Dresden ist aktuell auch das weltweit größte Forschungsprojekt im Bauwesen.

C3 steht für „Carbon Concrete Composite”. Für den Bau des Gebäudes, für das das deutsche Architekturbüro Henn das Konzeptdesign entwickelte, greift man komplett auf Carbonbeton zurück. Die Tiefbauarbeiten sind schon abgeschlossen, demnächst beginnen die Hochbauarbeiten am Objekt, das rund vier Kilomenter Luftlinie südlich von der Frauenkirche gelegen ist.

Das C³-Abenteuer begann 2014 und umfasst ein Konsortium mit etwa 160 Partnern aus Wissenschaft und Wirtschaft. Der 220 m² große Experimentalbau vereint Labor und Veranstaltungsräume für die TU Dresden. Zentral gelegen am Fritz-Foerster-Platz laden die Versammlungs- und Ausstellungsräume die Öffentlichkeit ein und sind gleichzeitig ein Zentrum für die Studierenden auf dem Campus.

Neue architektonische Formensprache

Das Modellhaus soll erstens das gestalterische Potenzial der Bauweise und zweitens die Massentauglichkeit dokumentieren. Das Cube vereint daher frei geformte Bauteile mit flächigen, modular aufbaubaren Bauteilen. Bis 2025 könnte die Bauweise in der Praxis etabliert sein, meinen die Macher.

Umweltbewusstes Design trifft auf formale Freiheit bei radikalem Überdenken der grundlegendsten architektonischen Elemente. Wand und Decke sind keine getrennten Elemente mehr.

Henn

Die außen dunkel gefärbte „Box” besteht aus Halbfertigteildoppelwänden und Fertigteil(hohl)decken. Der Aufbau des in weiß gehaltenen, gekrümmten „Twist“-Daches wurde zunächst mit statischen und bauphysikalischen Berechnungen festgelegt. Dieser Bauteil besteht aus einer schlanken, hohlkammerähnlichen, carbonbewehrten Tragschale mit lediglich 30 mm starken Deckschichten, 60 mm breiten Stegen, einer Wärmedämmebene sowie einer nur 40 mm dicken Carbonbeton-Sichtwetterschale, wird seitens der TU Dresden präzisiert. Vorgesehen ist, dass Decke und Wand in einer einzigen Form als organisches Kontinuum ineinander überfließen. Das Dach wird durch ein Oberlicht geöffnet.

Der Entwurf für den Neubau in Form einer Viertelhelix stammt vom Berliner Büro Henn. Geplant wurde gemeinsam mit dem Institut für Massivbau der TU Dresden. Ausführendes Architekturbüro ist AIB aus Bautzen. Der Entwurf war ein offener Vorgang, an dem zahlreiche Expertisen und technische Testläufe simultan ineinandergriffen, erklären die Beteiligten.

Bis zu 50 Prozent weniger CO2-Ausstoß

Die TU Dresden hat vom deutschen Bundesministerium für Bildung und Forschung den Zuschlag für Fördermittel aus dem Programm „Zwanzig20 – Partnerschaft für Innovation“ erhalten. Mit dem Material ließen sich laut Experten sehr schlanke, zugleich hoch leistungsfähige Bauteile in praktisch jeder Form – und zudem nachhaltig – bauen.

Zum Einsatz gelangen Kohlefasermatten oder -stäbe. Kohlenstofffasern zeichnen sich dadurch aus, dass sie leicht und trotzdem robust sind. Sie erlauben in der Gestaltung viel Flexibilität und ermöglichen eine ressourcenschonende Bauweise. Die Umstellung auf das innovative Material könne die CO2-Emissionen des Bauprozesses um bis zu 50 Prozent reduzieren, wird vorgerechnet.

Textilbeton: Für die Bewehrung nimmt man Glas- oder Carbonfasermatten. Der Begriff „Textil“ bezieht sich nicht auf das Material sondern auf die Art der Herstellung (mit Maschinen aus der Textilindustrie). Glasfaser-Bewehrungen stellt man idR mit alkaliresistentem Glas her.

Carbonbeton: Neben Matten gibt es auch stabförmige Bewehrungen aus Glas- oder Carbonfasern. Die Carbonbewehrung besteht i.W. aus Carbonfilamenten. Ausgangsstoff ist so gut wie alles, was Kohlenstoff enthält. Durch Pyrolyse entsteht der richtig angeordnete Kohlenstoff.

Immer noch ist Stahlbeton der weltweit am häufigsten verwendete Baustoff, obwohl seine Herstellung als ressourcenintensiv und umweltschädlich gilt. Beim Carbonbeton wird Stahl überflüssig, die Betonmenge reduziert. Die spätere Betoninstandsetzung entfällt überhaupt zur Gänze.

Massive Material-Einsparung

Die Folge: Schichten, Mauern, Träger et cetera können viel schlanker sein. Mehr als 50 Prozent Materialeinsparung seien möglich, heißt es. Ein Beispiel: Fassadenplatten aus Carbonbeton sind nur noch zwei bis drei Zentimeter dick, statt der üblichen sieben bis acht Zentimeter.

Carbon ist zudem viermal leichter und fünf- bis sechsmal tragfähiger als Stahl. Außerdem setzt bei herkömmlicher Bauweise mit Stahlbewehrung früher oder später Korrosion ein, denn der Beton verliert im Laufe der Zeit sein den Stahl schützendes alkalisches Milieu.

Man geht davon aus, dass Beton auf diese Weise künftig gänzlich neu zusammengesetzt werden kann. Etwa mit ressourcenschonenden Bindemittelsystemen.

Elastischer Textil-Charakter

Bereits seit einigen Jahren wird vermehrt auf Textilbeton zurückgegriffen, mit Glasfaserbewehrungen. Diese sind zwar aktuell noch preiswerter als die neue Zusammensetzung. Doch könnten die Vorteile des neuen Carbonbetons dies wettmachen. Denn Carbon ist elastischer als Glas – Bauteile verformen sich mit dem neuen Material weniger stark. Carbon könne zudem höhere Spannungen aufnehmen, so die Experten. Daher braucht man weniger Bewehrung. Im Konkreten erspart man sich Material und Aufbauhöhe, beispielsweise bei einer Deckenverstärkung. Dadurch wird das Bauen mit Beton wieder günstiger.

Bevorzugte Einsatzgebiete könnten vor allem das Bauen im Bestand sein oder der Erhalt denkmalgeschützter Gebäude oder Dachschalen-Konstruktionen sowie alle gewölbte Decken und natürlich auch Brücken.

Energiespeicher

Im Rahmen des vom deutschen BMBF geförderten Programms „autartec“ wurden unter anderem für ein schwimmendes Haus mit Carbonbeton Wandelemente konstruiert. Diese bestehen aus zwei schlanken Außenschalen, die durch Stege miteinander verbunden sind. Der Freiraum im Inneren dient dann als Energiespeicher.

Das schwimmende Haus wurde als Symbol für vernetzte alternative Energiekonzepte und moderne Wohnkultur konzipiert.

Text: Linda Benkö

Renderings/Fotos: Henn, Fraunhofer IKTS, autartec®, Iurii Vakaliuk, Jörg Singer, Sandra Kranich, filmaton.tv