Der Turmbau zu Skara

Das Unternehmen Modvion errichtet in Schweden eine 105 Meter hohe Windkraft-Anlage aus Holz. Weltweit die höchste ihrer Art. Windkraftwerke mit Holztürmen sind ein junger, aber expansiver Markt.

Turm-Duell in Skara. Der gotische Dom mit seinen zwei Türmen zählt bisher zu den populärsten Sehenswürdigkeiten der südschwedischen Kleinstadt. Jetzt bekommt der zweitälteste Dom Schwedens Turm-Konkurrenz. Das Holztechnologie-Unternehmen Modvion errichtet im 12.000 Einwohner-Städtchen in der Provinz Västra ein Windkraftwerk, dessen Turm mit einer Nabenhöhe von 105 Metern vorwiegend aus Holz besteht. Damit darf er sich – vorerst – als das höchste Windkraftwerk mit Holzturm der Welt rühmen. Einschließlich der Rotorblätter wird die Gesamthöhe der Windturbine sogar bei 150 Metern liegen.

Der hölzerne Turm mit dem Windrad ist die erste kommerzielle Anlage des Unternehmens. Denn mit einem 30 Meter hohen Prototypen auf der 30 Kilometer westlich von Stockholm gelegenen Insel Björkö sammelt das Start-up bereits seit 2020 Erfahrungswerte und Forschungsdaten zu Windkraftanlagen mit Holzkonstruktion.

„Dies ist der Auftakt für eine neue, grüne Industrie. Durch den Einsatz nordischer Rohstoffe und schwedischer Technologie können wir klimaneutrale Windenergie für einen wachsenden globalen Markt ermöglichen“, erklärte Otto Lundman, CEO und Mitbegründer von Modvion, bei der Präsentation des Projekts. Denn als Rohstoff für die neuartigen Windkraftwerks-Türme wird nordisches Tannenholz verwendet.

Die schwedischen Holz-Spezialisten kombinieren den Turm mit einer Zwei-Megawatt-Turbine des dänischen Herstellers Vestas. Die Dänen gelten als einer der führenden Produzenten von Wind-Turbinen und sind seit 2021 auch Gesellschafter bei Modvion. Auftraggeber für die Anlage ist das schwedische Energieunternehmen Varberg Energi.

Dem ersten Turm in Skara sollen mindestens zehn weitere Anlagen folgen.

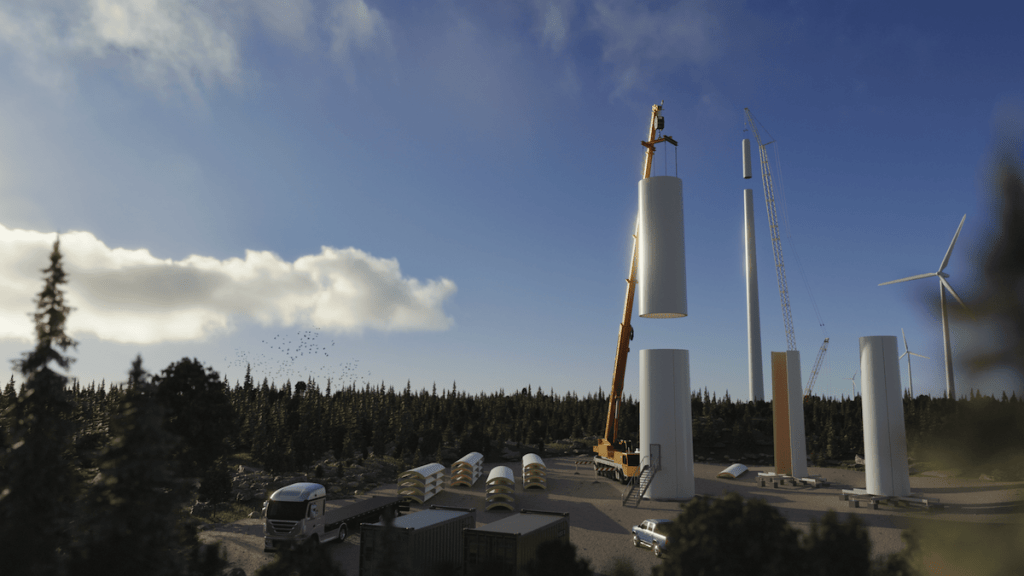

Die Grundsteinlegung am Standort der Modellanlage erfolgte Anfang 2023. Auf der Baustelle liefen seither die Vorbereitungsarbeiten, während die Module für den Turm in den Hallen des Modvion-Werks in Göteborg vorproduziert wurden. Die fertigen Elemente wurden schließlich mit Lastwagen zur Baustelle transportiert, wo Anfang Juli mit der Montage der einzelnen Abschnitte begonnen wurde.

Die einzelnen Holz-Elemente bestehen aus Furnierschichtholz (LVL – Laminated Veneer Lumber). Diese sind zum Schutz vor der Witterung mit Polyurea-Lack beschichtet. Auf der Baustelle werden jeweils vier Elemente zu einem leicht konisch zusammenlaufenden Zylinder verbunden. Der fertige Turm besteht aus sieben Etagen dieser Abschnitte, die per Kran oder Hubschrauber aufeinandergesetzt werden. Dieser patentierte modulare Aufbau ermöglicht einen einfachen Transport mittels normaler Lastzügen sowie auf herkömmlichen Straßen. Vorhergehende, langwierige Genehmigungsverfahren entfallen. Denn die Module sind nur 14,5 Meter lang und bis zu 4,5 Meter breit.

Holz ermöglicht den Bau höherer Türme zu geringeren Kosten, was die Windenergie effizienter macht, da die Winde in höheren Lagen stärker und stabiler sind. So kann man mit jeder Genehmigung für den Bau von Windturbinen mehr Strom erzeugen.

Otto Lundman, CEO und Co-Gründer von Modvion

Das laminierte Holz für die Module weist ein besseres Festigkeits-Gewichts-Verhältnis auf als der üblicherweise für Windkrafttürme verwendete Stahl. Die Türme kommen so insgesamt auf ein deutlich geringeres Gewicht als Stahltürme und lassen sich auch kostengünstiger herstellen. Modvion gibt für die eigenen Türme eine Gewichtsreduktion von rund 30 Prozent gegenüber herkömmlichen Windkraftanlagen an.

Durch das Verleimen der Holz-Elemente entfällt nicht nur die Montage des Turms mittels rund 50.000 Nieten und Schrauben, so Modvion, sondern vor allem auch die ständige Kontrolle solch herkömmlicher Stahl-Verbindungen.

Bei Windkraftanlagen steht der Turm bisher für jene Komponente, bei deren Produktion am meisten Kohlendioxid anfällt. Durch den Einsatz von Holz werden die Kohlenstoffemissionen bei der Herstellung und dem Aufbau eines Turms drastisch reduziert. Zudem bindet das verwendete Holz in seiner Wachstumsphase selbst Kohlenstoff, den der ursprüngliche Baum der Atmosphäre entzieht. Als Richtwert gilt, dass ein Kubikmeter Holz rund eine Tonne CO2 absorbiert. Insgesamt ermöglicht eine Holzkonstruktion eine CO2-Emissionsbilanz mit negativem Vorzeichen, da das im Holz gelagerte Kohlendioxid nicht freigesetzt werde.

Das Ergebnis ist nach Angaben von Modvion eine CO2-negative Komponente, die mehr CO2 speichert, als bei der Produktion emittiert wird. Modvion-Türme reduzieren den CO2-Fußabdruck der gesamten Turbine nach Angaben des Unternehmens um mehr als 25 Prozent.

Außerdem ließen sich die Produktionskosten für die Windenergie dank Holztürmen um rund sechs Prozent senken.

Wachsender Markt braucht Holztürme

„Wir freuen uns, dass dieses Projekt in die Realität umgesetzt wird. Wie unterstützen die Expansionsstrategie von Modvion weiterhin und werden auch in Zukunft mit dem Unternehmen zusammenarbeiten, um dem wachsenden Windturbinenmarkt Holztürme anbieten zu können“, betont Todd O’Neill, CEO von Vestas Ventures.

Laut dem Positionspapier „Net Zero by 2050“ der Internationalen Energie Agentur (IEA) gibt es weltweit einen jährlichen Bedarf an 30.000 Windkraftwerken. „Und jede Turbine braucht einen Turm“, meinen die Modvion-Pioniere optimistisch.

Experimente mit Holz-Rotoren

Die Rotorblätter einer Windkraftanlage werden allerdings nach wie vor aus Harz, Glas- und Carbonfasern, edlem Balsaholz sowie unterschiedlichen Polymeren und Metallen gefertigt. In diese Lücke stößt Voodin Blades vor und stellt Rotorblätter aus Holz her. Derzeit testet das deutsche Unternehmen ein 20 Meter langes Rotorblatt, das eine 0,5-Megawatt-Anlage betreiben soll. Doch auch ein 80-Meter-Rotorblatt befindet sich bereits in der Planungsphase.

Holzturm-Innovation aus Österreich

Im internationalen Markt mit Holzkonstruktionen für Windenergietürme mischt auch Österreich mit. Die Kärntner Green Tower GmbH, eine Tochter der Hasslacher Gruppe, will ressourcenaufwendige Türme aus Stahl und Beton ebenfalls durch Holzkonstruktionen ersetzen. Ein forschungsintensives Projekt in Fachwerkbauweise, das seit Jahren auch von der Österreichische Forschungsförderungsgesellschaft (FFG) unterstützt wird, steht nun knapp vor der Realisierung.

„Bei knapper werdenden Rohstoffen ist eine erneuerbare und lokale Lösung der Schlüssel zum Erfolg. Sie senkt insgesamt die Kosten und schafft eine bessere Verfügbarkeit“, heißt es dazu von Green Tower. Die Neuentwicklung aus Kärnten lässt sich für alle Turbinengrößen skalieren und an jeden Standort anpassen. Ein wichtiger Aspekt, denn eine Holzkonstruktion kann die gewaltigen Lasten besser abfangen, die auf die riesigen Rotorblätter wirken.

Je größer umso besser

Windkraftanlagen tragen derzeit Rotorblätter mit bis zu 170 Metern Durchmesser, weisen eine Nabenhöhe von 160 Metern auf und müssen unter dynamischen Belastungen an der Spitze Kräften von 200 bis 250 Tonnen über eine Nutzungsdauer von 20 Jahren standhalten. Um diesen Anforderungen gerecht zu werden, werden die Anlagen bisher aus Stahl gebaut und ruhen auf wuchtigen Stahlbetonfundamenten. Nach rund zwei Jahrzehnten muss sowohl die Turm-Konstruktion als auch das Fundament komplett erneuert werden. Holz-Konstruktionen gelten hingegen als langlebiger und müssten demnach nicht so oft ausgetauscht werden. 30 Jahre werden als Mindestbestandszeit genannt.

Doppelte Höhe, vierfache Effektivität

Mit Hilfe von Holz könnten die Türme angeblich auch höher gebaut werden als herkömmliche Stahl-Konstruktionen. Experten halten Holztürme für Windkraftanlagen mit einer Nabenhöhe von 200 Metern für realisierbar. Als Faustformel gilt, je höher umso effizienter bei Bau und im Betrieb. Bei einer Verdoppelung der Turmhöhe würde sich deren Effektivität vervierfachen.

Besonders innovativ an der österreichischen Holz-Variante ist die offene Fachwerkkonstruktion. Im Gegensatz zu bisher entwickelten Holztürmen hat sich Green Tower von dem Konzept einer ringförmig geschlossenen Konstruktion mit kreuzverleimten Platten verabschiedet. Stattdessen wurde eine Reihe alternativer Konstruktionen entwickelt und 2018 bereits der erste Turm zertifiziert. Allerdings war diese Version in der Produktion zu teuer und damit noch nicht konkurrenzfähig.

Logistische Vorteile, die geringere Montagefläche sowie die aus der offenen Konstruktion resultierenden Materialeinsparung sorgen nun für die entscheidenden Vorteile und damit auch für die angepeilte Marktreife, heißt es von Green Tower.

Beispielsweise hat eine geringere, errechnete Wandstärke eine Einsparung von zwei Drittel des Materialeinsatzes zur Folge. Die auftretenden Kräfte werden entlang der Stäbe eindeutiger verteilt, die nötigen Verstärkungen sind leichter zu kalkulieren. Insgesamt ist der Hybridtower damit besser skalierbar und lässt sich der Entwicklung neuer Turbinen einfacher anpassen.

Hoher Grad an Vorfertigung entscheidend

Obwohl der Hybridturm für Windkraftanlagen zu 97 Prozent aus Holz besteht, folgt die Entwicklung einem ganz pragmatischen Ansatz. „Wir verwenden immer jenes Material, das für den jeweiligen Einsatz am besten geeignet ist“, führt Geschäftsführer und Universitätsprofessor Werner Mussnig aus. Ein hoher Vorfertigungsgrad und Risikominimierung stehen dabei im Vordergrund. An den neuralgischen Punkten werden nach wie vor Metallstücke verwendet, die sich auf der Baustelle passgenau und schnell miteinander verbinden lassen.

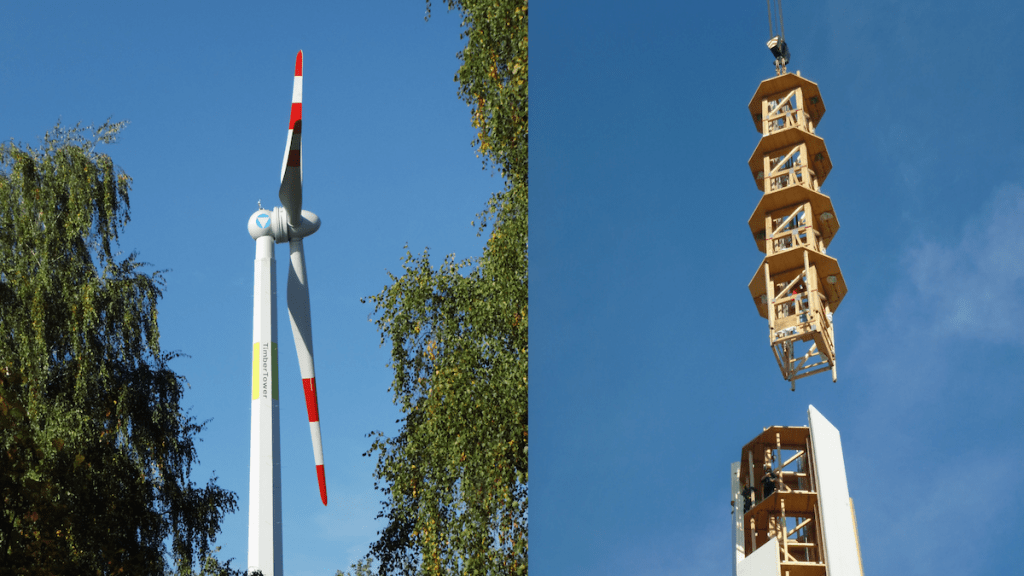

Deutscher Pionier schlittert in die Pleite

In Deutschland wiederum errichtete TimberTower schon im Jahr 2012 den ersten gleichnamigen Windenergie-Turm mit einer Holzkonstruktion. Dieses Windkraftwerk in Hannover-Marienwerder weist eine Nabenhöhe von 100 Meter auf und besteht zu 99 Prozent aus Holz. Allerdings war dem Unternehmen kein dauerhafter Erfolg beschieden, es musste Insolvenz anmelden und wurde Ende 2021 aus dem Firmen-Verzeichnis gestrichen.

Zu den Vorteilen des aus Furniersperrholz gefertigten, achteckigen TimberTower in Fachwerkbauweise gegenüber herkömmlichen, aus Stahl und Beton bestehenden Türmen zählen unter anderem die Produktionskosten, die gegenüber gewöhnlichen Windrädern um ein Fünftel geringer gewesen sein sollen. Die TimberTower-Konstrukteure gingen auch davon aus, dass Windkraft-Räder aus Holz in der Bevölkerung mehr Akzeptanz genießen würden als bisherige Anlagen, die von den Anwohnern oft angelehnt und sogar bekämpft werden.

Hingegen ging der deutsche Energiekonzern RWE laut eigenen Angaben eine Kooperation mit Modvion ein, um ebenfalls Windräder mit Holztürmen aufzustellen. RWE will durch die Holz-Windkraftwerke seinen ökologischen Fußabdruck weiter verringern. “Ziel ist es, die Nachhaltigkeit der Windkraft weiter zu steigern”, sagt Lars Borisson von RWE.

2023 als Wendejahr zum Holz

Der Windkraftturm von Modvion in Schweden soll noch in diesem Jahr in Betrieb gehen und Strom liefern. Auch der erste Prototyp des österreichischen Hybridtowers von Green Tower soll bereits im Herbst 2023 errichtet werden.

Text: Albert Sachs

Fotos / Renderings: Modvion

Renderings: FFG

Fotos: TimberTower