Die Zukunft wird vorhersagbar

Studien des deutschen Onlinehändlers reichelt elektronik untersuchen den Trend zum smarten Büro und Strategien zur Wartung von Maschinen wie Aufzügen. Das Ergebnis ist klar: Wer klug plant, erspart sich viel Geld.

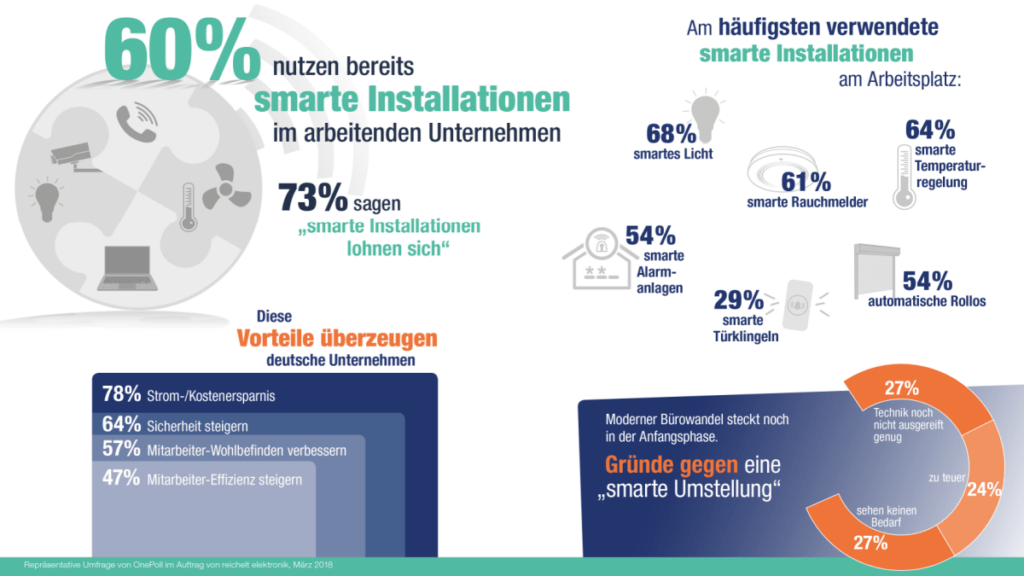

Eine Umfrage von reichelt elektronik, einem der 100 größten Onlineshops Deutschlands, bestätigt den Trend zum smarten Büro: 60 Prozent der Befragten (Samplegröße: 1.000) geben an, bereits mit smarten Installationen zu arbeiten. Aus dieser Gruppe wiederum sind 73 Prozent der Meinung, dass sich die smarten Installationen für sie und ihre Betriebe lohnen würden.

Prozesse optimieren

Auch unter den Befragten, die bisher nicht auf smarte Lösungen umgestiegen sind, ist die häufigste Begründung keine prinzipielle Ablehnung: Als wichtigster Grund gegen eine Umstellung auf ein vernetztes Büro wird – mit 27 Prozent – eine noch nicht genug ausgereifte Technik genannt.

Predictive Maintenance wird in 10 Jahren zur Norm.

Umfrageinstitut OnePoll

Als beliebteste Anwendungen im smarten Büro gelten Lichtanlagen, Temperaturregler und Rauchmelder. Zu den generellen Vorteilen, die in der Umfrage genannt wurden, zählt die Möglichkeit, Prozesse zu optimieren und damit Kosten zu senken.

Zu den positiven Aspekten eines smarten Büros gehören weiters eine erhöhte Sicherheit sowie die gesteigerte Effizient und nicht zuletzt das gesteigerte Wohlbefinden der Kollegen am Arbeitsplatz.

Eine weitere Umfrage von reichelt elektronik weckt Erinnerungen an einen österreichischen Werbespot aus den 1980er von ausgesuchter philosophischer Schönheit. Zeitzeugen werden sich wohl ihr Leben lang erinnern, dass Geld glücklich macht, „wenn man rechtzeitig darauf schaut, dass man es hat, wenn man es braucht.“ Ähnlich simpel könnte das Motto lauten, wenn es heute um das Thema vorausschauende Wartung von Maschinen oder Bürogebäudetechnik wie smarte Aufzuganlagen geht.

Predictive Maintenance, wie der passende Fachbegriff im Kontext der Industrie 4.0 heute heißt, soll – vereinfacht zusammengefasst – durch Analyse von Echtzeitdaten erkennen, wann eine Wartung eines in Betrieb befindlichen Geräts notwendig wird. Oder, anders gesagt: dass Technologie funktioniert, wenn man sie braucht, weil man rechtzeitig darauf geschaut hat, sie zu warten und zu servicieren.

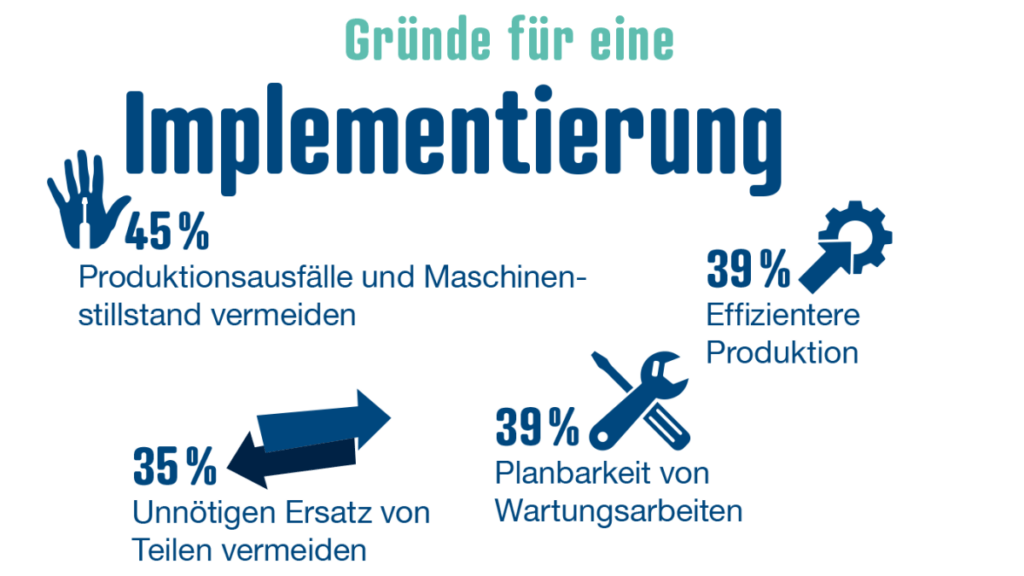

Ein wesentlicher Vorteil von Predictive Maintenance ist die Kostenersparnis: Geräte sollen nach tatsächlicher Notwendigkeit gewartet werden – und nicht routinemäßig zu festgelegten Stichtagen oder etwa nach einer bestimmten Anzahl von Wiederholungen ihrer Tätigkeiten.

Vorausschauende Wartung wird zur Norm

Diese flexible Instandhaltungsstrategie findet eine immer breitere Zustimmung im Betriebsalltag, wie die Studie von reichelt elektronik belegt. Die Auswertung der Daten kommt zu einer eindeutigen Erkenntnis: „Predictive Maintenance wird in 10 Jahren zur Norm“.

Durchgeführt wurde diese Studie – wie auch jene über das smarte Büro – vom international agierenden Umfrageinstitut OnePoll; befragt wurden 1.550 Teilnehmer in ganz Europa, davon ein Drittel in Deutschland, wo Reichelt 1969 als Familienunternehmen gegründet wurde.

53 Prozent planen, in Zukunft auf Predictive Maintenance zu setzen.

Umfrageinstitut OnePoll

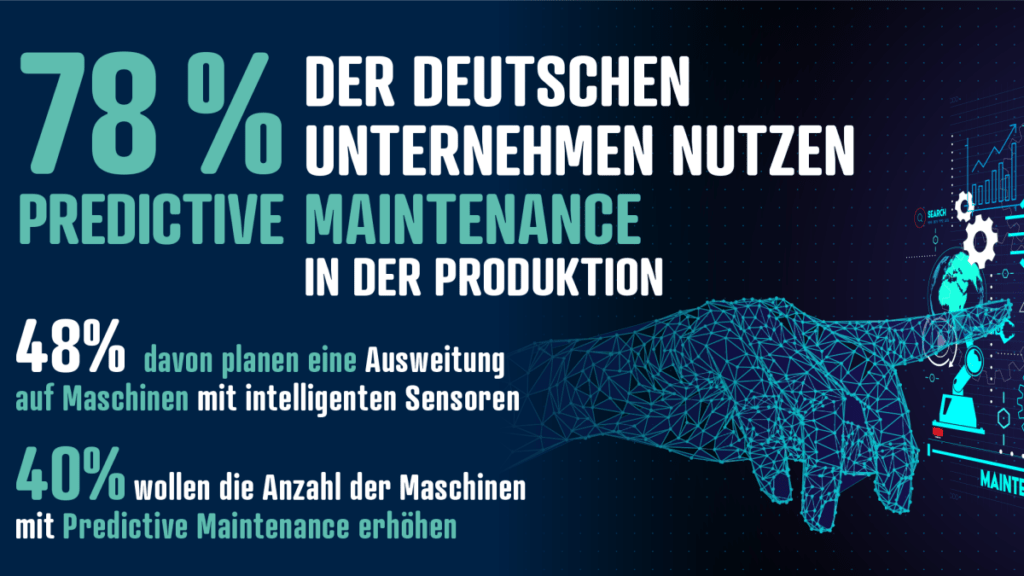

Die Auswertung der Umfragedaten lässt einen plakativen Schluss zu: Die deutsche Industrie vertraut auf vorausschauende Instandhaltung. Rund 78 Prozent der befragten Unternehmen verwenden in ihrer Produktion bereits Geräte mit jenen Sensoren, die ihnen auswertbare Daten zur Nutzung und damit zur erwartbaren Wartung liefern.

Auf Tatsachen kommt es an

Dass die Möglichkeit einer konkreten Planung von Instandhaltungsarbeiten nach tatsächlichem Zustand der Maschinen in der Praxis großen Anklang findet, zeigt eine weitere Kennzahl: 88 Prozent jener Befragten, die bereits auf Predictive Maintenance setzen, möchten diese Technologie in ihren Betrieben in Zukunft noch ausweiten.

Es wird nicht nur eine reibungslose Produktion gewährleistet, die Unternehmen sparen auch Kosten für Ersatzteile ein.

Tobias Thelemann, Produktmanager reichelt elektronik

Für diese Strategie spricht aus Sicht der Befragten, dass sie damit die Qualität ihrer Produktion steigern und gleichzeitig einen unnötigen Stillstand von Maschinen verhindern können.

Trend in Richtung Upgrade

Unter den Befragten, die ihre Maschinen noch auf herkömmliche Weise warten lassen, geht der Trend ebenfalls in Richtung Auf- und Umrüstung: 53 Prozent planen, in Zukunft auf Predictive Maintenance zu setzen.

Dabei muss es sich allerdings nicht unbedingt um vollkommen neue Produktionsanlagen handeln. Auch unter den bereits zufriedenen Nutzern haben knapp zwei Drittel die bestehenden Maschinen mit neuen Sensoren nachgerüstet. In zehn Jahren, so die Conclusio der Befragung, soll Predictive Maintenance die Norm für deutsche Produktionsmaschinen sein.

Reibungslose Produktion erspart Kosten

Zu den wichtigsten Sensordaten zählen übrigens Temperatur (57 %), Betriebsdauer (52 %), Drehzahlen (50 %), Druck (45 %) und Vibrationen (36 %). „Aus diesen Messwerten lässt sich mit Hilfe von Algorithmen dann der Verschleiß und der voraussichtliche Ausfall einer Maschine errechnen“, sagt Tobias Thelemann, Produktmanager bei reichelt elektronik. „Auf dieser Grundlage können Betriebe die Wartung exakt so timen, dass Komponenten nicht bereits Wochen oder Monate zu früh ausgetauscht werden. So wird nicht nur eine reibungslose Produktion gewährleistet, die Unternehmen sparen auch Kosten für Ersatzteile ein.“

Und so macht smarte Technik glücklich, wenn man rechtzeitig drauf schaut, dass man sie hat, wenn man sie braucht.

Text: Hannes Kropik

Grafiken: reichelt elektronik